Clique aqui para ser redirecionado ao novo site:

Durante os processos industriais, tais como combustão e refinamento de combustíveis fósseis e a produção de metais a partir dos seus minérios, o enxofre, o elemento comum em muitas das matérias primas, é oxidado e grandes quantidades de dióxido de enxofre (SO2) são produzidas.

Como o SO2 é precursor de ácido sulfúrico, sua presença na atmosfera causa a chuva ácida, que exerce o impacto adverso sobre ecossistemas (mudando a acidez da água e solo e, portanto, alterando os ciclos de vida estabelecidos) causando danos a alguns materiais de construção (por exemplo, pedra calcária, mármore, granito e aço), diminuindo assim sua vida útil esperada.

Também, o SO2 pode ser prejudicial à saúde humana provocando uma gama de doenças respiratórias. Portanto, o controle e a redução de emissões de SO2 são reconhecidos como importantes para preservar a saúde humana e proteger o meio ambiente.

Em muitas aplicações, a forma mais eficiente de se controlar a emissão de SO2 é sua remoção do gás de processo antes desse ser liberado na atmosfera. Quase todos os processos comerciais são baseados em remoção de SO2 via substância alcalina apropriada (por exemplo, calcário (carbonato de cálcio), cal (óxido de cálcio), amônia, gerando uma mistura de saís de sulfitos e sulfatos.

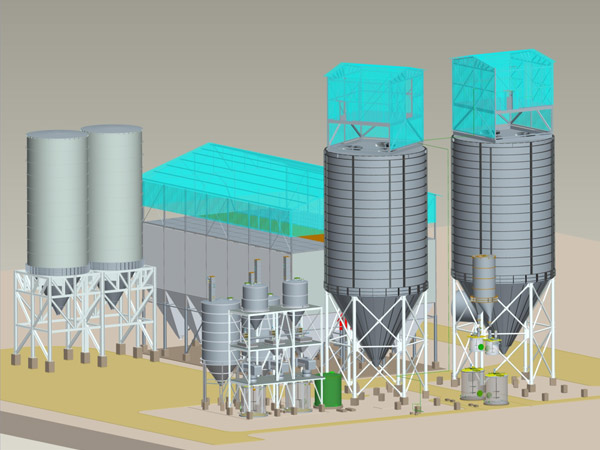

Vários processos tecnológicos de Dessulfurização de Gases (FGD) têm sido desenvolvidos e comercializados, porém, os dois sistemas mais comuns, responsáveis por mais de 95% do total da capacidade instalada mundialmente, são: processo úmido, utilizando-se o calcário como reagente, e processo semi-seco, utilizando-se a cal como reagente.

|

| FGD |

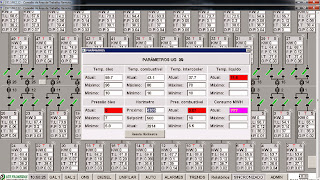

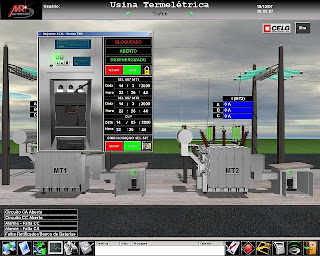

Abaixo seguem algumas características sobre o processo na língua inglesa: